Mesin Pengering Semprot Sentrifugal Kecepatan Tinggi Seri LPG Dijual

Deskripsi

Pengeringan semprot adalah teknologi yang paling banyak digunakan dalam pembentukan teknologi cairan dan dalam industri pengeringan. Teknologi pengeringan ini paling cocok untuk menghasilkan produk bubuk atau partikel padat dari bahan cair, seperti: larutan, emulsi, suspensi, dan pasta yang dapat dipompa. Oleh karena itu, ketika ukuran dan distribusi partikel produk akhir, kadar air sisa, massa jenis, dan bentuk partikel harus memenuhi standar yang tepat, pengeringan semprot adalah salah satu teknologi yang paling diinginkan.

Video

Pengering semprot seri LPG menggunakan alat penyemprot sentrifugal berkecepatan tinggi untuk memastikan pengeringan bahan cair yang cepat dan seragam. Desain inovatif ini mengatomisasi cairan umpan menjadi tetesan halus, yang kemudian langsung dikeringkan oleh aliran udara panas. Hasilnya adalah bubuk halus dan seragam tanpa fragmen atau gumpalan.

Salah satu fitur utama pengering semprot seri LPG adalah efisiensi pengeringannya yang sangat baik. Aliran udara panas yang dihasilkan oleh peralatan mencapai suhu tinggi dan secara efektif menguapkan kelembapan dalam cairan umpan. Hal ini secara signifikan mengurangi waktu pengeringan, sehingga ideal untuk proses produksi yang sensitif terhadap waktu. Selain itu, suhu pengeringan dan laju aliran udara yang dapat disesuaikan memberikan kontrol maksimal atas kondisi pengeringan, memastikan hasil optimal untuk setiap aplikasi.

Pengering semprot seri LPG juga dilengkapi sistem kontrol yang mudah digunakan untuk pengoperasian dan pemantauan yang mudah. Dilengkapi dengan sensor dan indikator canggih, operator dapat dengan mudah menyesuaikan dan memantau parameter pengeringan, memastikan kinerja pengeringan yang konsisten dan tepat. Pengering ini juga memiliki konstruksi yang kokoh dengan material berkualitas tinggi yang tahan terhadap korosi dan keausan, memastikan daya tahan jangka panjang dan kebutuhan perawatan minimal.

Pengering semprot sentrifugal berkecepatan tinggi ini cocok untuk berbagai bahan cair, termasuk obat-obatan, bahan makanan, senyawa, keramik, dan banyak lagi. Alat ini secara efisien mengeringkan larutan, emulsi, suspensi, dan bentuk cair lainnya, menghasilkan bubuk siap pakai yang memenuhi standar kualitas tertinggi.

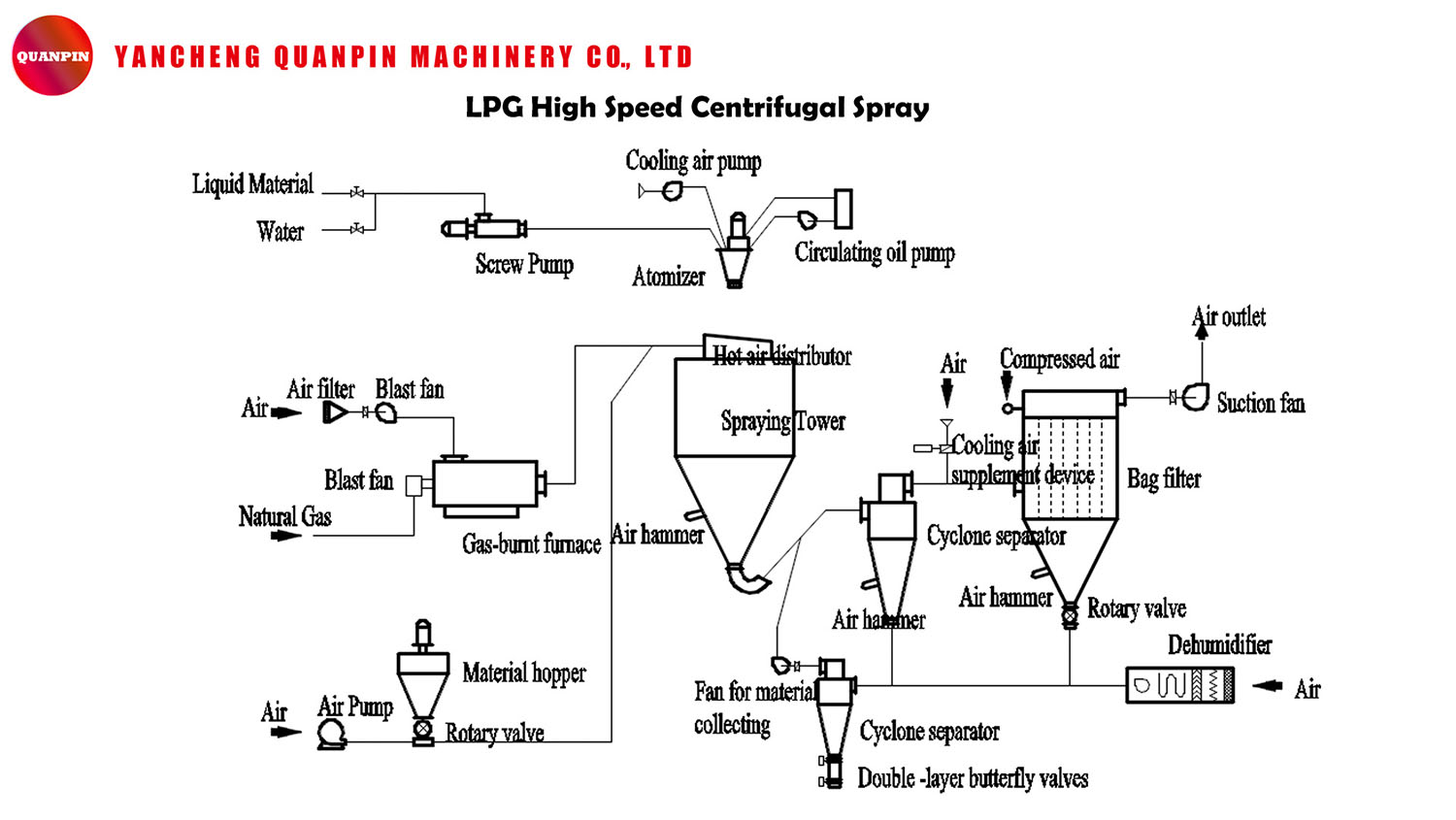

Prinsip Kerja

Pengering semprot untuk siklus terbuka dan aliran, atomisasi sentrifugal. Setelah pengeringan udara awal, filter udara efisiensi menengah disaring sesuai dengan instruksi pengoperasian melalui hisapan, kemudian dipanaskan oleh blower pemanas, filter efisiensi tinggi masuk ke dispenser udara panas menara utama pengeringan semprot. Setelah bahan cair sesuai dengan instruksi pengoperasian, pompa peristaltik, atomizer berputar dengan kecepatan tinggi, gaya sentrifugal menyebarkannya menjadi tetesan kecil. Di menara utama pengeringan semprot, udara panas dalam tetesan kecil bersentuhan penuh dengan produk melalui pertukaran panas di sepanjang jalur tertentu, kemudian melalui siklon untuk mencapai pemisahan, bahan padat dikumpulkan, disaring, dan kemudian media gas, lalu dibuang. Seluruh sistem semprot mudah dibersihkan, tanpa sudut mati, sesuai dengan persyaratan GMP.

Poin:

1. Kontak dengan tetesan udara panas: jumlah udara panas yang cukup masuk ke ruang pengeringan semprot. Arah dan sudut aliran gas panas, serta apakah alirannya searah, berlawanan arah, atau campuran, harus diperhatikan untuk memastikan kontak penuh dengan tetesan agar terjadi pertukaran panas yang cukup.

2. Penyemprotan: Sistem atomizer pengering semprot harus memastikan distribusi ukuran tetesan yang seragam, yang sangat penting. Karena hal ini untuk memastikan tingkat kelulusan kualitas produk.

3. Dan sudut kerucut pada desain pipa: Kami mendapatkan beberapa data empiris dari produksi hampir seribu unit Spray Dryer, dan kami dapat membagikannya.

Fitur:

1. Kecepatan pengeringan semprot, ketika cairan material diuapkan, luas permukaannya meningkat secara signifikan, dengan udara panas yang bersentuhan dengan proses tersebut, pada saat itu dapat terjadi penguapan kelembapan hingga 95% -98%, waktu pengeringan hanya beberapa detik, terutama untuk pengeringan material yang sensitif terhadap panas.

2. Produk tersebut memiliki keseragaman yang baik, fluiditas dan kelarutan yang lebih tinggi, kemurnian, dan kualitas yang baik.

3. Proses produksi pengering semprot disederhanakan, mudah dioperasikan dan dikendalikan. Untuk kadar air 40-60% (untuk bahan khusus, hingga 90%) cairan dapat dikeringkan menjadi produk bubuk, setelah pengeringan tanpa penghancuran dan penyaringan untuk mengurangi proses produksi, meningkatkan kemurnian produk. Untuk ukuran, kepadatan curah, kadar air, dalam kisaran tertentu dapat disesuaikan dengan mengubah kondisi pengoperasian, kontrol dan pengelolaannya sangat mudah.

Parameter Teknis

| Model/Barang | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | Tahun 2000 | 3000 | 4500 | 6500 | ||

| suhu udara masuk (°C) | Kontrol Otomatis 140-350 | ||||||||||||||

| suhu udara keluaran (°C) | 80-90 | ||||||||||||||

| Cara atomisasi | Alat penyemprot sentrifugal kecepatan tinggi (transmisi mekanis) | ||||||||||||||

| Penguapan air batas atas (kg/jam) | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | Tahun 2000 | 3000 | 4500 | 6500 | ||

| Batas kecepatan maksimum (rpm) | 25000 | 22000 | 21500 | 18000 | 16000 | 12000-13000 | 11000-12000 | ||||||||

| Diameter cakram semprot (mm) | 60 | 120 | 150 | 180-210 | Sesuai dengan persyaratan proses teknis | ||||||||||

| sumber panas | Listrik | uap + listrik | Uap + listrik, minyak bakar, gas, tungku tiup panas | ||||||||||||

| Daya pemanas listrik batas atas (kw) | 12 | 31.5 | 60 | 81 | 99 | Menggunakan sumber panas lain | |||||||||

| Dimensi (P×L×T) (m) | 1,6×1,1×1,75 | 4×2,7×4,5 | 4,5×2,8×5,5 | 5,2×3,5×6,7 | 7×5,5×7,2 | 7,5×6×8 | 12,5×8×10 | 13,5×12×11 | 14,5×14×15 | Ditentukan sesuai dengan situasi aktual. | |||||

| Produk bubuk tingkat pemulihan | Sekitar 95% | ||||||||||||||

Singkat

Pengering semprot (Spray Dryer) atau menara pengering semprot (Spray Dryer) adalah alat yang paling banyak digunakan dalam industri proses pembentukan cairan dan pengeringan. Alat ini paling cocok untuk produksi bubuk dari suspensi emulsi, larutan, emulsi, dan cairan pasta, serta produk padat granular. Dengan demikian, ketika distribusi ukuran partikel produk jadi, kadar air sisa, densitas curah, dan bentuk partikel sesuai dengan standar presisi, pengering semprot sangat ideal untuk proses pengeringan.

Flow chart

Aplikasi

Produk kimia: PAC, pewarna dispersi, pewarna reaktif, katalis organik, silika, deterjen bubuk, seng sulfat, silika, natrium silikat, kalium fluorida, kalsium karbonat, kalium sulfat, katalis anorganik, dan berbagai jenis limbah lainnya.

Makanan: asam amino, vitamin, telur, tepung, tepung tulang, rempah-rempah, protein, susu bubuk, tepung darah, tepung kedelai, kopi, teh, glukosa, kalium sorbat, pektin, perisa dan pewangi, jus sayuran, ragi, pati, dll.

Keramik: Alumina, zirkonia, magnesia, titania, titanium, magnesium, kaolin, tanah liat, berbagai ferit dan oksida logam.

Pengering Granulator Mixer QUANPIN

YANCHENG QUANPIN MACHINERY CO., LTD.

Produsen profesional yang berfokus pada penelitian, pengembangan, dan pembuatan peralatan pengeringan, peralatan granulator, peralatan pencampur, penghancur, atau peralatan pengayak.

Saat ini, produk utama kami meliputi berbagai jenis peralatan pengeringan, granulasi, penghancuran, pencampuran, pemekatan, dan ekstraksi dengan kapasitas lebih dari 1.000 set. Dengan pengalaman yang kaya dan kualitas yang ketat.

https://www.quanpinmachine.com/

https://quanpindrying.en.alibaba.com/

Nomor Ponsel: +86 19850785582

WhatsApp:+8615921493205